03/665.20.00

Delayed coker unit

Wat is een Delayed Coker Unit?

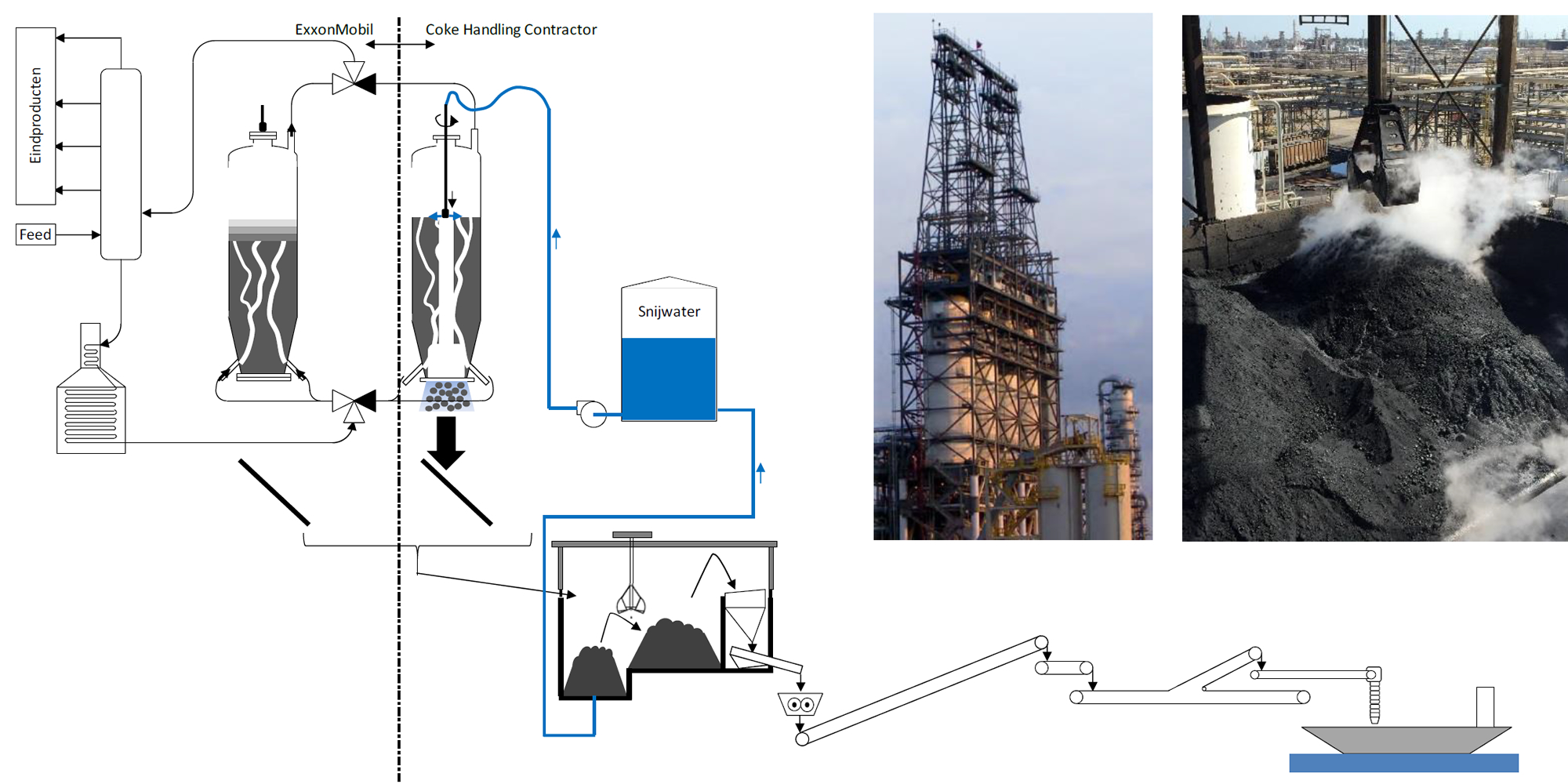

Een “Delayed Coker Unit”, kortweg “DCU” genoemd, is een eenheid binnen een raffinaderij waar de grote, zware koolwaterstofmoleculen, momenteel gebruikt om asfalt van te maken, thermisch gekraakt worden in kleinere moleculen die dan verder verwerkt worden naar hoogwaardige raffinageproducten. Dit thermische kraakproces gebeurt door de grote moleculen in een oven op te warmen tot een temperatuur die ervoor zorgt dat deze moleculen zich gaan splitsen in kleinere moleculen. In dit proces worden er cokes gevormd als bijproduct. Dit gebeurt in de zogenaamde “coke drums” die je hier op de foto kan zien. Dit product wordt “Petroleum Cokes” of ook kortweg “Petcokes” genoemd. Deze dienen uit de drums gehaald te worden, verder afgekoeld en afgevoerd te worden via binnenschepen naar een externe cokes terminal. Van daaruit worden ze dan verder verdeeld naar de klanten die deze gebruiken als brandstof in de cement- en de staalindustrie. De term “Delayed Coking” is afkomstig van het feit dat het kraakproces waarbij de cokes gevormd worden, uitgesteld wordt (= delayed) tot in de coke drums i.p.v. in de oven.

Delayed Coking is een proces dat in de Verenigde Staten al vele jaren is toegepast in de meeste raffinaderijen, maar in Europa nog veel minder gebruikt wordt. In de Benelux is dit momenteel nog onbestaand. In Antwerpen wordt er nu op de raffinaderij van ESSO zo’n nieuwe eenheid gebouwd.

Wat verstaat men onder “Coke Handling”?

Met “Coke Handling” worden alle acties bedoeld die te maken hebben met het verwijderen van de Petcokes uit de eenheid.

Dit verwijderingsproces bestaat uit 3 hoofddelen:

- - De cokes verwijderen uit de coke drums. Dit gebeurt door een hogedruk waterstraal, waarbij de cokes stuk gespoten worden en gravitair uit de onderkant van de drum geleid worden in een grote betonnen opvangbak. Op dat moment is de cokesmassa op een temperatuur tussen de 100 en de 150 °C.

- - De cokes worden verder afgekoeld door ze te verplaatsen en “om te woelen” in de betonnen bak d.m.v. een rolkraan met grote grijper die boven deze bak kan bewegen.

- - Tenslotte worden de afgekoelde cokes afgevoerd via een transportbandensysteem naar een scheepsbelader die de binnenschepen belaadt. Deze Coke Handling is dus hoofdzakelijk een operationeel gebeuren, maar aan deze specifiek installaties zijn uiteraard ook onderhoudswerken verbonden. In het kader van deze Coke Handling zijn we dus op zoek naar zowel operationeel personeel in een volcontinu systeem als naar onderhoudsmensen in dagdienst met een wachtfunctie.

“There is always something happening on a coker”

Delayed Coker Units zijn eenheden waarbij minderwaardige producten omgevormd worden naar hoogwaardige producten die verder in de raffinaderij verwerkt kunnen worden en zo dus veel meer zullen opbrengen. Mee door het feit dat deze eenheden met het Coke Handling gedeelte totaal anders zijn dan alle andere raffinage-eenheden, maakt dat er wereldwijd een bijzondere sfeer heerst.

Het is arbeidsintensiever, er zijn totaal andere installaties aanwezig die een aparte arbeidsactiviteit introduceert binnen de raffinaderijen en de medewerkers doen er alles aan om hun DCU perfect te laten functioneren.

Als de Coke Handling stilvalt, zal de Coker niet kunnen produceren en dit heeft een effect op de ganse raffinaderij. Het Coke Handling personeel werkt daarom ook nauw samen met het eigen operationele personeel van de raffinaderij. Elke Delayed Coker Unit op een raffinaderij heeft daarom een eigen roepnaam en een apart logo. DCU personeel te Antwerpen zijn de “Coker Devils”!

De drie processtappen van de Coke Handling

1. Coke Cutting

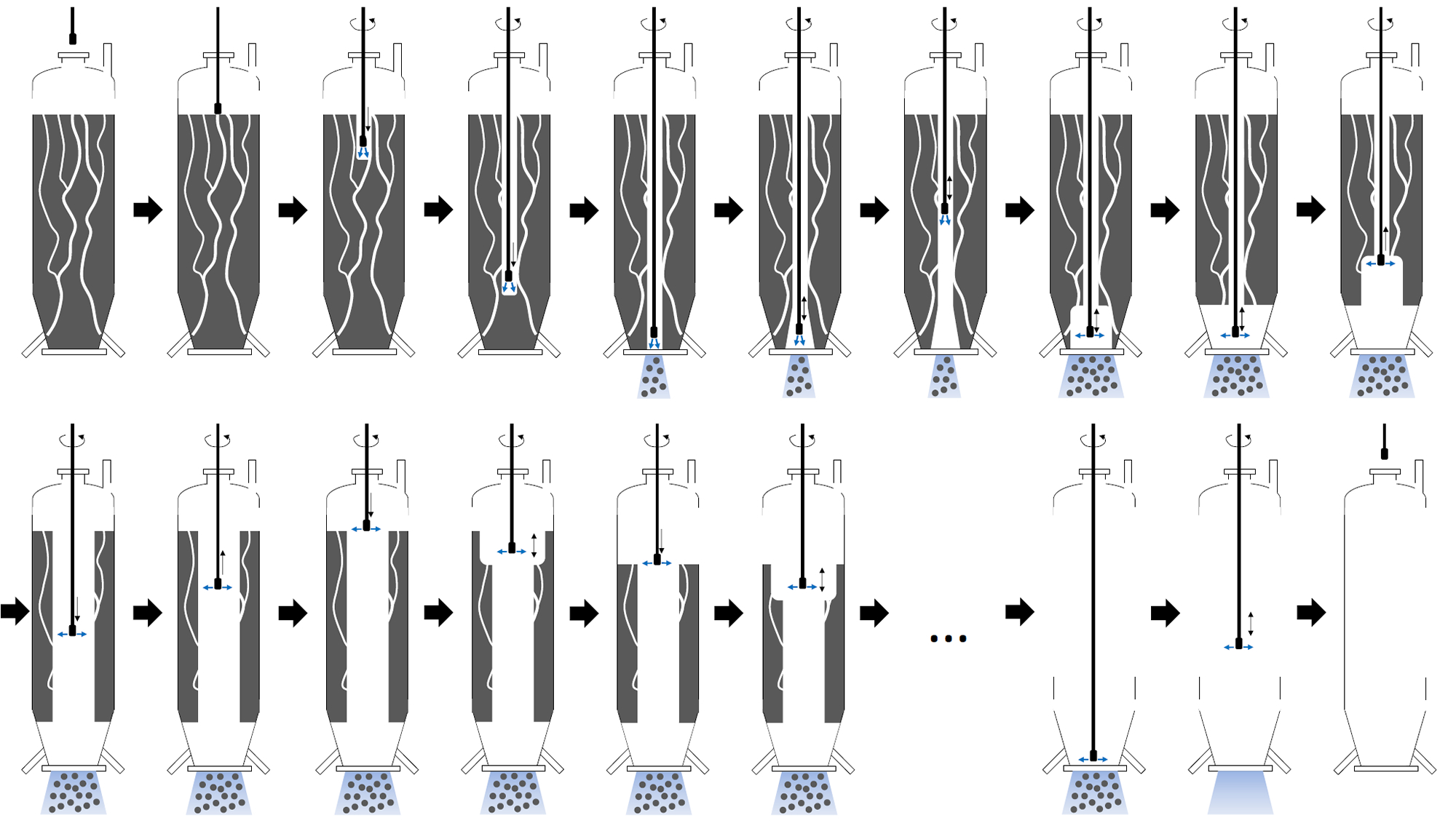

Met “Coke Cutting” bedoelt men het verwijderen van de cokes uit de coke drums m.b.v. een hogedruk waterstraal.

Dit gebeurt in een zestal hoofdstappen:

- - Er wordt eerst een gat geboord door de volledige cokesmassa met een roterende sproeikop die een verticaal gerichte waterstraal geeft.

- - Als dit geboord is, wordt het gat uitgespoeld door de sproeikop van onder naar boven en terug naar beneden te bewegen.

- - Daarna wordt de onderzijde van het gat volledig vrijgemaakt over een hoogte van ongeveer 4 tot 5 m door de roterende sproeikop om te switchen naar een horizontale waterstraal.

- - Vervolgens wordt het volledige gat wat breder gemaakt door de sproeikop, die nu horizontaal spuit, 1 x over en weer te bewegen in een vlotte beweging. Hierdoor zullen de later uit te snijden cokes gemakkelijk naar beneden kunnen vallen en kunnen ze vlot uit de coke drum vloeien.

- - Daarna wordt met een horizontale waterstraal de cokesmassa vanaf de bovenzijde uitgesneden in secties van 3 m tot wanneer alle cokes verwijderd zijn.

- - Tenslotte wordt de coke drum gereinigd zodat alle cokes van de wanden verwijderd zijn. Daarna is de coke drum klaar om terug in te schakelen in het kraakproces.

2. Coke Handling met de rolkraan

Wanneer de cokes uit de drum gevallen zijn, worden deze opgepakt met de grijper van de kraan en worden ze over de oppervlakte van de betonnen bak uitgespreid. De bedoeling is om op deze manier de cokes voldoende te doen afkoelen. In de loop van de dag dient de massa op geregelde tijdstippen nog wat over en weer verplaatst te worden om een goede koeling van de cokes te garanderen. De reden is omdat hete cokes die in een hoop liggen, zeer moeilijk afkoelen in de hoop zelf. Daarom dient er voldoende omgewoeld te worden.

Per dag zullen ongeveer 2.000 ton cokes geproduceerd worden en in de bak terecht komen. De opslagcapaciteit van de bak bedraagt ongeveer een hoeveelheid van 6 dagen productie. De capaciteit van de grijper bedraagt 25 m³ cokes, wat overeen komt met een gewicht van 25 ton!

3. Beladen van binnenschepen

Eens de cokes voldoende afgekoeld zijn, worden ze opgepakt met de rolkraan en in een trechter (ook de hopper genoemd) gestort. Van hieruit worden ze geleid over een “crusher”, die de grotere cokesbrokken vermaalt tot kleinere brokken, waarna ze over een transportbanden-systeem vervoerd worden naar de laadkade. Hier worden de cokes dan in de binnenschepen geladen d.m.v. een zogenaamde “barge loader”. Dit is een toestel dat verbonden is met het transportbandensysteem en dat over de kade over en weer kan rijden. Via een verrijdbare transportband en een telescopische stortkoker kunnen de binnenschepen gemakkelijk geladen worden zonder veel stof te maken.

Onderhoud op de Coke Handling installatie:

onmisbaar voor een succesvolle Coker!

De Coke Handling installaties dienen te werken onder zware omstandigheden. De cokes brengen stof met zich mee, wat slecht is voor de lagers. Trasportbanden kunnen beschadigd worden door scherpe delen, waardoor er soms stukken van de banden zullen moeten gevulcaniseerd worden. Het snijwater circuit bevat zogenaamde “coke fines”, wat een zandstralend effect heeft op de leidingen en pompen waardoor het water gestuurd wordt. Dit alles maakt dat een goed preventief onderhoudsprogramma een absolute noodzaak is om ervoor te zorgen dat de installaties naar behoren blijven werken en dat er geen of zo weinig mogelijk ongeplande noodherstellingen uitgevoerd moeten worden. Ook de reinheid van de installaties dient sterk in het oog gehouden te worden. Geef geen kans aan het vuil om zich op te hopen, want dan ziet de installatie op een paar weken tijd eruit alsof er nooit iets aan gedaan is.